粉体行业在线展览

粉体行业在线展览

FGS

面议

弗格森

FGS

12182

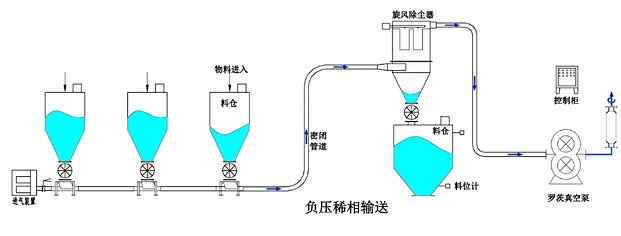

负压输送是在真空作用下形成一股负压气流,在这种气流作用下,通过吸料的软管或管子将散装物料输送到另一个容器中。由于物料在输送过程中始终处于真空状态,因此,即使发生管道泄漏,也不会将物料泄漏到周围的环境中。

气力输送系统可以分为以下两类:

a.稀相气力输送 气流速度较高,物料悬浮在铅垂管中呈均匀分布,在水平输料中呈飞翔状态,空隙率很大。物料的输送主要靠较高速度的气流所持有的能量。

b.浓相气力输送物料在管道内已不再均匀分布,而呈密集状态,但管道并未被物料堵塞。因而仍然是依靠气流所持有的能量来输送。这类流动状态设计的装置有高压压送和流态化输送等。

稀相输送

稀相输送是利用低于1kg/c㎡的气体压力,采用正压(压送式)或负压(吸送式)或正负压组合方式并以相当高的速度来推动或拉动物料使其通过整条输送线,因此该输送方式被称之为低压高速系统,它具有很高的气体-物料比。

在该系统的开始端约有10m/s2左右的加速度,在末端可达1300m/min左右的高速,因此气流速度较高。输送管路初端压力一般低于1kg/c㎡,而末端则与大气压基本接近。稀相输送的动力一般采用空气或氮气,动力提供一般是由离心风机或罗茨真空泵提供。稀相时物料在管道中呈悬浮状态,输送距离可达数百米。

稀相负压输送的特点是可以从一点或散装处多点向高处一点进行物料输送。

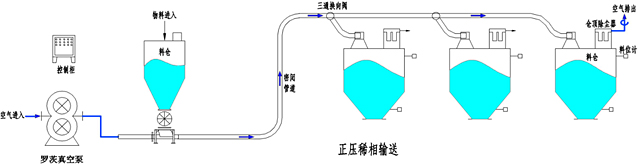

稀相正压输送的特点是可以从低处一点向多点进行物料输送。

正压和负压也可进行组合应用以满足特殊要求,比较适用多点供料多点出料的输送方式以满足复杂的生产工艺要求。

正压稀相单点取料多点下料