1.背景

由于锂离子电池具有高能量密度、寿命相对较长、环境友好等优势,它的应用领域已涵盖消费类电池,动力电池,储能电池等多个领域。当负极的电位接近或小于金属锂的析出电位时,锂离子可能以锂金属的形式在负极表面析出,析出的锂金属持续生长会引发锂枝晶的形成,进而诱发内部短路带来安全风险,析出的锂金属也会与电解液缓慢反应,大大降低热失控的起始温度[1,2]。在锂离子电池各种衰减机制中,析锂被认为是最不利的因素之一,这是因为析锂现象的发生不仅会加速电池老化也会在后期的使用中埋下安全隐患。析锂现象首先与电芯的材料和设计(负极材料,负极容量与正极容量的比例,电解液的配方等)有关系。当负极材料具有的可逆平衡电位(相对于析锂电位)更高时,析锂反应不容易发生。对于负极容量与正极容量的比例,锂离子电池通常设计有过大的负极容量,以避免耗尽负极中的锂离子可插入的容量,从而减小负极过电位。如果负极材料不够,则会造成负极没有足够的空间提供给正极脱出的锂离子,从而造成析锂现象的发生;但是过量的负极则会减小电池的能量密度和功率密度,造成对电池材料的浪费和成本的增加。电解液的配方对锂离子电池析锂的影响则更为明显,因为电解液的配方直接影响了锂离子的动力学特性,在一定程度上影响了负极嵌锂的速度。析锂现象除了与电芯的材料和设计有关,还通常容易发生在低温环境、高荷电状态(SOC)、大倍率充电条件以及老化后的电池中。无论是在低温情况下、高荷电状态下、大倍率充电条件下还是伴随着负极表面不断增厚钝化膜的老化电池中,其根本原因都是负极表面的锂离子聚集速度快于锂离子扩散进入石墨内部的速度,这样会高度极化负电极,即不良的电极动力学,迫使电池负极(通常是石墨)的电势低于锂/锂离子的平衡电位,便发生了析锂现象。基于实际使用情况与工作条件对锂离子电池进行析锂测试需要很长的时间,无法满足产品开发需求,因此对锂离子电池加速检测析锂试验的研究变得十分重要而且迫切。

现有的无损在线检测析锂[3]的技术可以分为四类:①基于锂引起电芯老化的检测方法。例如:阿仑尼乌斯曲线法、库仑效率法;②基于锂引起阻抗变化的检测方法;③基于锂引起电化学反应的检测方法。例如:小电流放电法,电压弛豫法,电化学阻抗谱(EIS)法、非线性频谱响应分析法和弛豫时间分布法等;④基于锂引起电芯物理特性变化的检测方法。析锂反应在电池负极沉积的锂金属层会导致电极形态和微观结构的变化,通过原位物理方法不仅可以检测锂金属层的生长情况,还可以获得锂沉积在不同位置的分布情况。物理特性变化的检测方法包括厚度测量、声学检测等。不管哪一种检测方法,提高锂离子电池的充放电循环倍率,可以显著加速锂离子电池的容量衰减,缩短循环测试时间,是加速老化测试的有效方法。本实验通过在循环过程中间隔一定圈数的小倍率充放电测试,并实时检测锂电池的电压、容量和厚度等状态参数,得到锂离子电池电压和厚度随时间变化的曲线。由于锂电池在充电倍率达到一定范围时会产生析锂,且析锂到一定程度时会导致锂电池厚度的变化,我们尝试根据厚度差异确定锂电池的析锂程度,实现对析锂的检测,建立起锂电池厚度变化与析锂程度的关系。

2.测试信息

2.1 测试设备:

原位膨胀分析仪,型号SWE2100(IEST元能科技),可施加压力范围50~10000N,可调控温度-20℃~80℃。

图1.SWE2100膨胀设备示意图

2.2 测试参数:

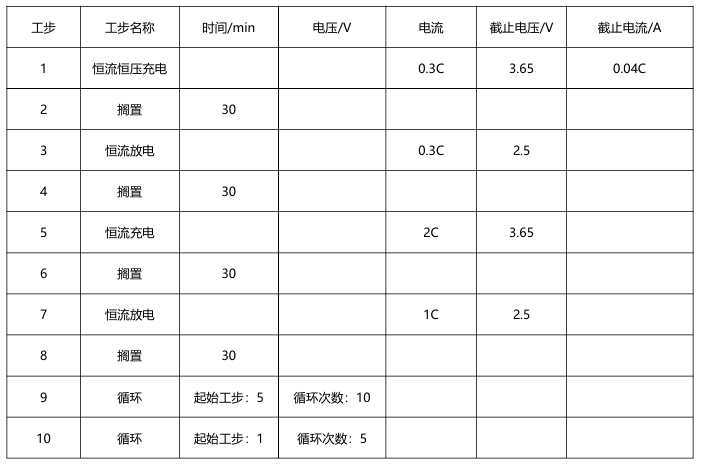

2.2.1 充放电流程:2C/1C充放电循环,每循环10cls,进行一次0.3C/0.3C充放电,具体流程如下:

2.2.2 电芯厚度膨胀测试:将待测电芯放入设备对应通道,开启MISS软件,设置对应电芯编号,采样频率1s,测试施加压力500N等参数,软件自动读取电芯厚度、厚度变化量、测试温度、电流、电压、容量等数据。

3.测试结果分析

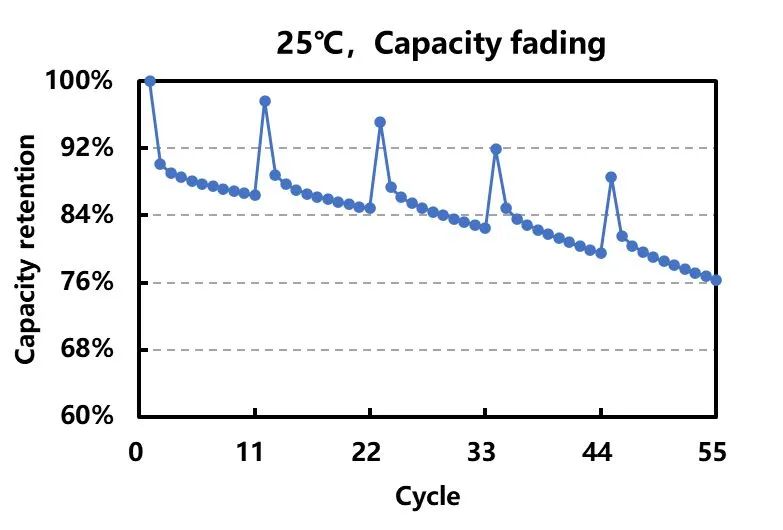

图2.循环容量衰减曲线

如图2所示,在常温条件下,在2C/1C充放电时放电容量仅为0.3C/0.3C充放电时的90%,主要是由于在快充过程中锂离子在电极颗粒内部的迁移速率小于其表面发生的电化学反应速率,会引起电极的浓差极化现象,使得电池因极化造成的容量损失偏大。

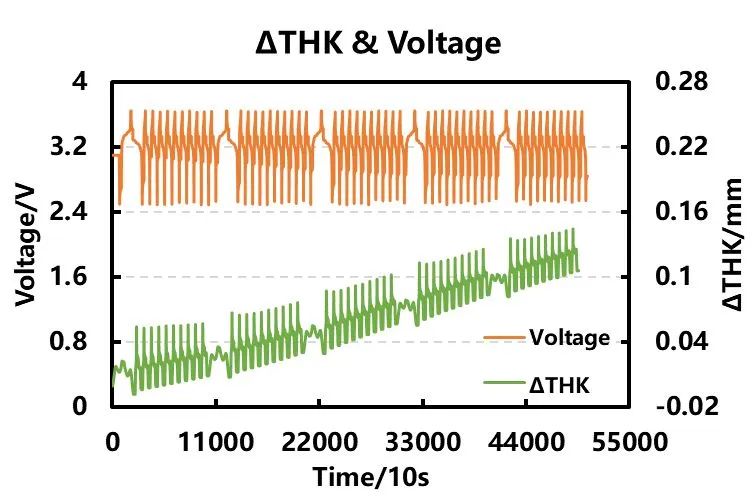

图3.循环充放电曲线和膨胀曲线

电芯在每快充循环10圈后进行一次0.3C充放电测试,电压和电芯厚度变化量随时间变化曲线如图3所示。随着循环的进行,满充时电芯的厚度逐渐增加,大倍率充电厚度增加量相较小倍率充电厚度增加量明显增大,这主要是由于锂离子电池在大倍率充电时,负极材料中的锂离子分布不均匀、析出在表面等因素的影响。研究表明,电极显著的体积变化与锂离子的嵌入和脱出有关,对软包电池来说,极片体积的变化可以被观测到。在适度条件下循环时,电池厚度的变化是可逆的,不会永久地增加。对于成熟的电池体系,气体逸出和热膨胀对电池厚度的影响可以忽略不计,只有锂沉积层会导致单次循环中的厚度变化。充电过程中一旦发生锂沉积,负极上的金属锂膜和随后形成的SEI膜将引起额外的膨胀与电芯厚度的不可逆变化。百分表或位移传感器通常用于单点测量。然而,在电芯上只有一个测量点是远远不够的,因为锂沉积层的发生通常是随机的且分布是不均匀的。元能科技开发的原位膨胀分析仪检测电芯整体的平均厚度,避免了测量位置对检测结论的影响,能够全方位监测整个电芯表面析锂反应引发的厚度变化。

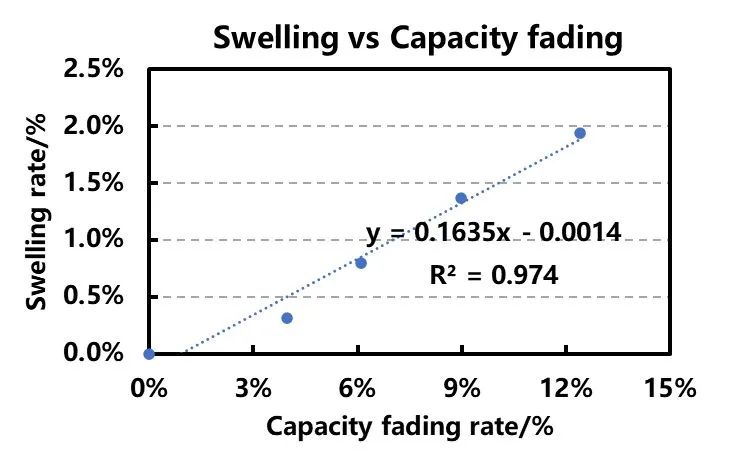

图4.小倍率容量衰减率与膨胀率的对应关系

图4中横坐标为0.3C放电容量衰减率,纵坐标为0.3C充电的电芯厚度膨胀率,从图中拟合关系可得出,0.3C放电容量衰减率与电芯厚度膨胀率成正相关,表明在大倍率循环过程中,电池的极化较大,负极表面发生析锂,从而导致循环中间过程0.3C/0.3C充放电时容量的衰减以及电芯厚度的增加。因为在动力学受阻的情况下(如低温充放电、大倍率充放电、涂布面密度较大等),小倍率充电过程中的容量变化已基本去除极化造成的影响,所以,在不考虑材质损失的情况下,可近似把以上小倍率容量衰减率与膨胀率的对应关系看做析锂量与膨胀率的对应关系,从而可拟合出电芯整个生命周期中析锂与膨胀的对应关系,快速判断相似设计电芯在不同阶段的析锂程度。

4.总结

本文采用原位膨胀分析仪(SWE2100)对电芯循环过程中的容量和膨胀厚度进行分析,发现间隔一定圈数进行无极化小倍率充放电测试可简单量化电芯的析锂量与膨胀率的对应关系,为锂离子电池加速寿命试验的研究提供一种新思路。

5.参考文献

1.Waldmann T, Hogg B I, Wohlfahrt-Mehrens M. Li plating as unwanted side reaction in commercial Li-ion cells-A review. Journal of Power Sources, 2018, 384: 107-124.

2.Smith A J, Burns J C, Zhao X, et al. A High Precision Coulometry Study of the SEI Growth in Li/Graphite Cells. Journal of The Electrochemical Society, 2011, 158(5): A447.

3.邓林旺, 冯天宇, 舒时伟, 郭彬, 张子峰. 锂离子电池无损析锂检测研究进展. 储能科学与技术, 2023, 12(1): 263-277

1326

1326

0

0- 1电池材料表征实践指南

- 2聚合物加工测试分析指南

- 3散量秤彩页

- 4颗粒毛重秤彩页

- 5电子舌在牙膏质量控制和研发的应用

- 6高分辨ICP-OES 助力分析钕铁硼永磁材料

- 7川源科技粉末压实密度测试仪技术及应用分析

- 8川源科技-膨胀力测试方案

- NC、AFM等期刊报道银纳米线最新研究进展!

- 为什么ZIF-67的最新研究进展值得关注?

- 经典介孔分子筛SBA-15又有新进展!

- 利用蜂鸟声共振技术对穿心莲内酯纳米混悬剂的开发、表征和分子动力学模拟

- 为什么核壳复合纳米材料的研究进展值得关注?

- TiZrHfNbMo 难熔高熵合金等离子体氢化及力学性能

- 《MSEA》重磅:增材制造7075铝合金,世界级难题有了新解法

- 为什么氮掺杂石墨烯的最新进展值得关注?

- Development, Characterization, and Molecular Dynamics Simulation of Andrographolide Nanosuspensions Utilizing Hummer Acoustic Resonance Technology

- 苏州碳丰科技首席科学家程金生老师以本公司名义在国际上发表关于石墨烯纤维的论文《石墨烯纤维纳米复合材料的合成及氨基酸检测的分析应用》:

- 介可视·散装物料库存管理雷达全景扫描系统在料仓、堆场中的应用

- 磷酸化修饰鬼臼果多糖的制备及生物活性

- DSR论文解读:Advanced Science News 报道中科院长春应化所新型非铂催化材料研究成果

- High-throughput preparation, scale up and solidification of andrographolide nanosuspension using hummer acoustic resonance technology(纳米混悬剂制备的前瞻性技术 - 蜂鸟声共振)

- 扫描电镜优秀论文赏析|飞纳台式扫描电镜电极材料上的应用

- 扫描电镜论文赏析-干旱影响杨树叶片及次生木质部发育的分子机制